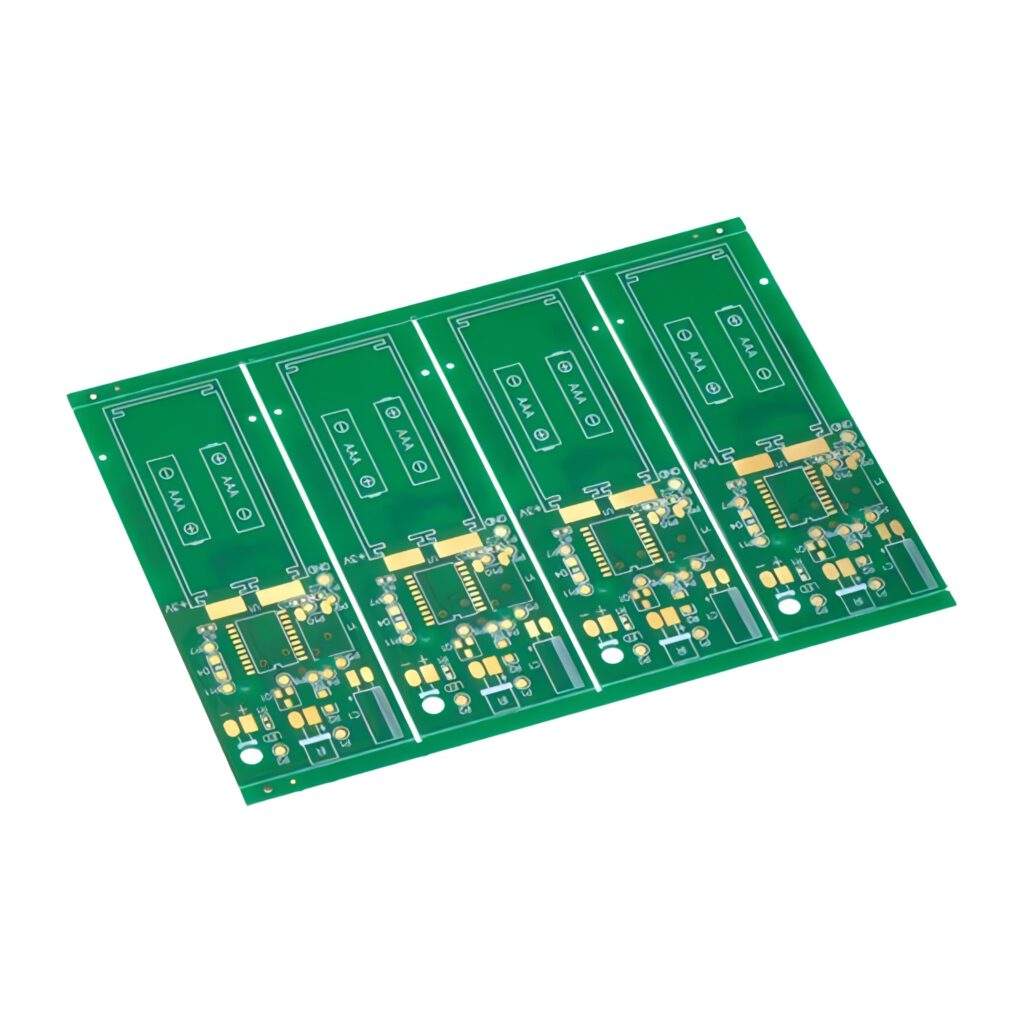

Развитие современной электронной промышленности неразрывно связано с технологией поверхностного монтажа (SMT), которая характеризуется высокой точностью, скоростью и степенью автоматизации. Однако эффективность и качество производства SMT зависят не только от характеристик оборудования — они напрямую связаны с рациональностью проектирования печатных плат (PCB). Если проектирование PCB не соответствует требованиям SMT-процессов, это может привести к снижению производительности, дефектам пайки и даже к невозможности автоматизированного производства. В данной статье рассмотрены ключевые элементы проектирования PCB, влияющие на производство SMT, и приведены рекомендации по их оптимизации.

I. Технология SMT и её особенности

1.1 Определение и преимущества SMT

SMT (Surface Mount Technology, технология поверхностного монтажа) — это современный процесс сборки электроники, при котором поверхностно-монтируемые компоненты (SMD) размещаются на поверхности PCB с помощью трафаретной печати паяльной пасты, установки компонентов и оплавления. По сравнению с традиционной технологией THT (Through-Hole Technology) SMT имеет следующие преимущества:

- Высокая автоматизация: почти все операции могут выполняться автоматически, минимизируя участие человека.

- Высокая плотность монтажа: поддерживает миниатюризацию и высокую степень интеграции, улучшая характеристики схем.

- Высокая производительность: подходит для массового производства.

- Повышенная надежность: равномерные паяные соединения и стабильные электрические параметры.

1.2 Основные элементы линии SMT

Типовая производственная линия SMT включает в себя следующее оборудование:

- Загрузчик (Loader): автоматически подает платы в линию.

- Принтер (Printer): наносит паяльную пасту на площадки PCB.

- Установщик компонентов (Pick & Place Machine): размещает SMD-компоненты с высокой точностью и скоростью.

- Печь оплавления (Reflow Oven): обеспечивает плавление пасты и завершение пайки.

- Выгрузчик (Unloader): собирает готовые платы.

Полная автоматизация процесса SMT требует высокой стандартизации PCB, иначе работа оборудования может быть нарушена.

II. Влияние проектирования PCB на производство SMT

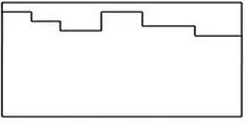

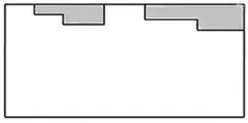

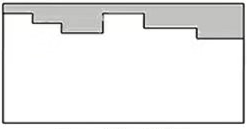

2.1 Конструкция контура PCB

Во время SMT-производства платы перемещаются по конвейеру, поэтому форма краев PCB должна соответствовать траектории транспортировки. Стандартные прямоугольные платы наиболее подходят для передачи, их края должны быть ровными. Для неровных краев используются следующие методы:

- Добавление компенсационных зон: выравнивание до прямой линии.

- Технологические края (Break-away Tabs): за счет прорезей или панелизации формируются отламываемые края, обеспечивающие стабильность.

2.2 Контроль размеров PCB

Размеры платы должны соответствовать рабочему диапазону оборудования. Стандартные размеры: 50мм × 50мм – 330мм × 250мм, при этом часть оборудования поддерживает платы до 410мм × 360мм. Важные моменты:

- Толщина и размеры: тонкие платы не должны быть слишком большими, иначе они могут деформироваться при оплавлении.

- Оптимальное соотношение сторон: 3:2 или 4:3 для устойчивости.

- Панелизация: слишком маленькие платы следует объединять в панель.

2.3 Методы позиционирования и установочные отверстия

2.3 Методы позиционирования и установочные отверстия

Точная фиксация платы в процессе SMT критична. Используются:

- Установочные отверстия (Tooling Holes): механические опорные точки.

- Базовые метки (Fiducial Marks): наиболее распространенный метод, обеспечивающий высокую точность автоматического распознавания.

2.4 Края для зажима PCB

SMT-оборудование обычно фиксирует платы по краям, поэтому размещение компонентов в зонах зажима недопустимо. Рекомендации:

- Запас под зажим: не менее 3–5мм.

- Расположение компонентов: если они находятся у нижнего края, зажим выполняется по боковым сторонам.

2.5 Правила проектирования меток Fiducial

Метки служат опорными точками для оптических систем оборудования, обеспечивая точность установки. Основные правила:

- Форма: предпочтительно сплошной круг диаметром 1мм.

- Диапазон размеров: 0,5мм–3мм.

- Поверхность: такая же, как у контактных площадок, с хорошей отражающей способностью.

- Очистка зоны: без шелкографии или маски вокруг метки.

2.6 Панелизация

Объединение плат в панель повышает эффективность и снижает себестоимость. Основные методы:

- V-образная канавка (V-Cut): удобное разделение, но оставшаяся толщина должна составлять 1/4–1/3 от общей толщины.

- Отламывающиеся отверстия (Stamp Holes): используются для маленьких или нестандартных плат.

III. Стратегии оптимизации проектирования PCB для SMT

3.1 Баланс конструкции и технологии

Проектирование должно учитывать как электрические характеристики, так и технологические требования SMT. Например, избегать размещения компонентов в зонах зажима, использовать панелизацию для повышения производительности.

3.2 Оптимизация контактных площадок и размещения компонентов

- Размер и форма площадок: должны соответствовать выводам компонентов для предотвращения дефектов пайки.

- Расстояние между компонентами: достаточно для печати пасты и пайки.

- Тепловой дизайн: использование тепловых перемычек и переходных отверстий для стабильной пайки.

3.3 Предотвращение деформации и коробления

- Сбалансированное распределение меди: предотвращает неравномерное тепловое расширение.

- Выбор толщины: стандарт — 1,6мм; более тонкие платы требуют усиления.

- Ориентация панели: избегать длинных узких панелей.

3.4 Повышение технологичности и тестируемости

- Совместимость с AOI: проектирование меток и расположения компонентов для автоматической оптической инспекции.

- Возможность ремонта: оставлять пространство для обслуживания ключевых элементов.

Проектирование PCB является ключевым фактором, влияющим на эффективность и качество SMT-производства. Отличное проектирование должно учитывать электрические характеристики, технологичность и совместимость с оборудованием, включая размеры, края, метки и панелизацию. С уменьшением размеров компонентов и ростом сложности схем проектировщики должны постоянно совершенствовать подходы для обеспечения надежного и эффективного производства.

Понимание и реализация требований SMT в проектировании печатных плат позволяет достичь высокой производительности, низкой себестоимости и надежности в производстве электронной продукции.

2.3 Методы позиционирования и установочные отверстия

2.3 Методы позиционирования и установочные отверстия