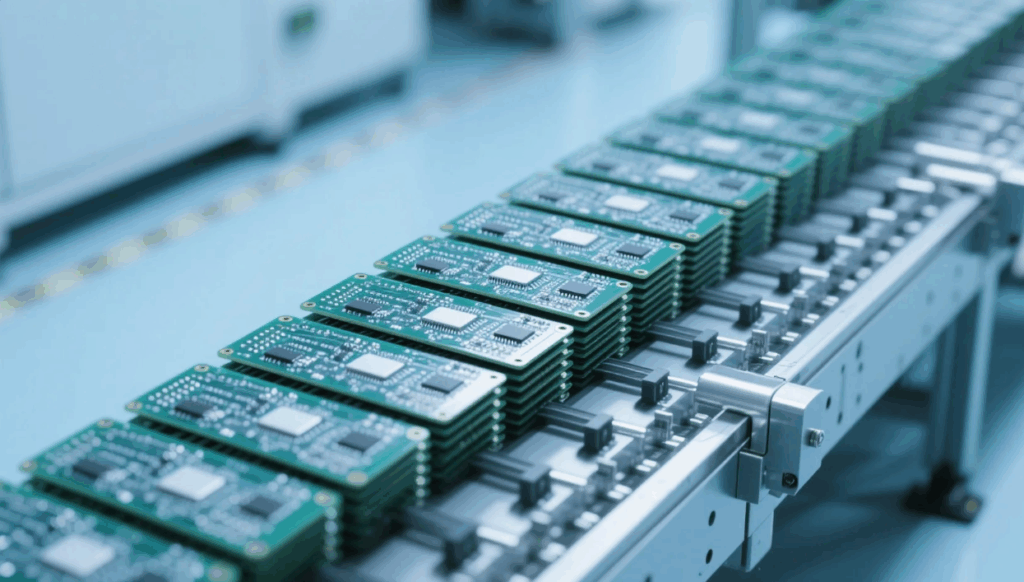

В электронной промышленности сборка печатных плат (PCBA, Printed Circuit Board Assembly) является основой функциональности электронных изделий. Она охватывает не только производство самих печатных плат (PCB), но и ключевые процессы, такие как поверхностный монтаж компонентов (SMT), штырьковый монтаж (DIP), функциональное тестирование (FCT) и испытания на надёжность (Burn-in Testing). По мере того как высоконадежные отрасли — умные устройства, автомобильная электроника, системы промышленного контроля и медицинское оборудование — всё больше зависят от PCBA, производители и владельцы брендов придают всё большее значение надёжной системе технической поддержки и послепродажного обслуживания.

Следует ли предоставлять долгосрочную техническую поддержку и сервис для PCBA-продукции? В этой статье мы рассмотрим вопрос с пяти точек зрения: рыночный спрос, анализ осуществимости, оценка затрат и выгод, построение сервисной модели и технологические тренды.

I. Жёсткий рыночный спрос на долгосрочную поддержку PCBA

1.1 Применение в ответственных системах требует стабильности

В таких отраслях, как автомобильная электроника, аэрокосмическая и медицинская техника, где отказ недопустим, сбой в PCBA может привести не только к потере функциональности, но и к угрозе безопасности. Поэтому клиенты из этих сфер требуют 5–10 лет технической поддержки и гарантии на запасные части после поставки PCBA.

1.2 Длительный жизненный цикл продуктов диктует потребность в обслуживании

В то время как потребительская электроника быстро обновляется, системы промышленной автоматизации, железнодорожный транспорт и энергетика работают с продуктами, срок службы которых превышает 7 лет. Здесь недостаточно одноразовой поставки PCBA — необходимы длительное техническое сотрудничество и оперативная поддержка.

1.3 Увеличение внимания заказчиков к системам поддержки

Всё больше клиентов рассматривают послепродажное обслуживание как ключевой критерий при выборе поставщика PCBA. Особо ценится удалённая техническая поддержка, анализ неисправностей (Failure Analysis), стратегии замены компонентов и возможности обновления прошивки.

II. Осуществимость долгосрочной поддержки и сервиса

2.1 Развитие систем отслеживаемости

Современные MES и ERP-системы позволяют отслеживать каждый экземпляр PCBA по производственной партии, номерам партий компонентов, параметрам пайки и данным тестирования. Это создаёт техническую базу для последующего анализа неисправностей и контроля качества.

2.2 Синергия проектирования и производства улучшает ремонтопригодность

Современное проектирование PCBA включает принципы DFM (Design for Manufacturability) и DFT (Design for Testability), что облегчает диагностику и ремонт. Стандартизированные спецификации (BOM) и модульный подход снижают барьер к техподдержке.

2.3 Облачные сервисы и удалённая диагностика

С развитием IoT и промышленного интернета многие PCBA теперь подключаются к облачным платформам, что позволяет мониторинг в реальном времени и удалённую диагностику. Эта модель обслуживания позволяет масштабировать и автоматизировать поддержку.

III. Модель затрат и выгод: стоит ли долгосрочное обслуживание?

3.1 Расходы

Обеспечение долгосрочного обслуживания требует инвестиций в инженеров, склад запасных частей, ИТ-инфраструктуру и системы управления клиентами. Для малых и средних EMS-поставщиков построение такой системы требует значительных вложений.

3.2 Потенциальная отдача

Однако долгосрочная техническая поддержка способствует удержанию клиентов и получению повторных заказов. В моделях OEM/ODM наличие сервиса может быть решающим фактором при выборе партнёра. Кроме того, техобслуживание может стать отдельным источником дохода — через сервисные контракты, пакеты обновлений, удалённую отладку и др.

3.3 Пример: сервисная модель в промышленной автоматике

Производитель промышленного оборудования заключает с поставщиком PCBA пятилетний контракт на обслуживание, включающий ежегодные проверки, обновления прошивки/аппаратной части, реагирование на инциденты и управление жизненным циклом ключевых компонентов. Несмотря на более высокие стартовые затраты, уровень продления контрактов превысил 90%, а прибыль значительно превзошла модель одноразовой поставки.

IV. Построение жизнеспособной модели обслуживания

4.1 Формирование сервисно-ориентированной структуры

Рекомендуется создать специализированный отдел технической поддержки клиентов с чётко распределёнными ролями: инженеры по применению (FAE), инженеры поддержки, специалисты по обслуживанию для повышения оперативности реагирования.

4.2 Разработка стандартных процедур (SOP)

Стандартизированные процессы критичны для эффективности. Полный SOP должен охватывать приём заявки, диагностику, выездную поддержку, замену компонентов и обратную связь, обеспечивая единое качество сервиса.

4.3 Цифровая трансформация сервиса

Внедрение CRM-систем, платформ управления заявками и интеллектуальных баз знаний повышает прозрачность и управляемость сервиса. Для PCBA, установленных у клиента, встраиваемые интерфейсы диагностики позволяют оценивать состояние в реальном времени.

4.4 Интеграция с цепочками поставок компонентов

Надёжная поддержка требует чёткой системы замены компонентов. Сотрудничество с дистрибьюторами компонентов даёт доступ к уведомлениям об изменениях продукции (PCN), объявлениям о снятии с производства (EOL) и прогнозам рисков поставки.

V. Технологические тренды, способствующие долгосрочному сервису

5.1 Программируемая логика (например, FPGA) облегчает удалённое обслуживание

Широкое внедрение FPGA и МК (MCU) позволяет обновлять прошивку удалённо, минимизируя потребность в аппаратных доработках при расширении функциональности.

5.2 ИИ и большие данные обеспечивают интеллектуальное обслуживание

Сбор эксплуатационных данных с множества PCBA и применение алгоритмов машинного обучения позволяют предсказывать сбои и внедрять превентивное обслуживание, снижая незапланированные простои.

5.3 Стандартизированные интерфейсы упрощают универсальный сервис

Распространение стандартных интерфейсов, таких как USB-C, CAN, RS485 и Ethernet, упрощает реализацию универсальных протоколов диагностики и обновлений для различных PCBA.

Как основной функциональный блок в электронике, PCBA напрямую влияет на стабильность работы системы и пользовательский опыт. На фоне растущего спроса на надёжность и обслуживание в течение жизненного цикла создание системы долгосрочной технической поддержки и послепродажного сервиса — не роскошь, а стратегическая необходимость.

Хотя внедрение такой системы требует инвестиций, полученные доверие клиентов, повторные заказы, репутация бренда и конкурентные преимущества на глобальном рынке с лихвой оправдывают затраты. В перспективе именно сервисно-ориентированное производство может стать новым драйвером развития в цепочке поставок PCBA.