В отрасли электронного производства выбор поставщика с полным циклом производственных и сборочных возможностей является ключевым фактором обеспечения качества продукции, эффективности поставок и контроля затрат. Особенно в цепочках поставок PCBA (монтаж печатных плат) и PCB (печатные платы), наличие у поставщика сквозных производственных мощностей напрямую влияет на управляемость проекта и управление рисками. В этой статье систематически анализируется, как определить, действительно ли поставщик обладает полным набором производственных и сборочных возможностей, включая логику оценки, ключевые показатели и параметры аудита.

1. Определение “полных производственных и сборочных возможностей”

Полные возможности означают, что поставщик может самостоятельно выполнять не только производство печатных плат, но и весь процесс: от закупки компонентов, поверхностного монтажа (SMT), установки компонентов в отверстия (DIP), пайки, сборки, функционального тестирования до окончательной упаковки и доставки — без передачи критически важных процессов на аутсорсинг.

Ключевые процессы включают, но не ограничиваются:

- Производство печатных плат (включая многослойные, HDI и ВЧ-платы)

- Управление спецификацией компонентов и закупками (BOM Cost Control & Procurement Strategy)

- Поверхностный монтаж (SMT): установка с высокой скоростью и работа с различными типами компонентов

- Оплавленная пайка и пайка волной

- Визуальный и автоматизированный контроль (AOI/AXI/SPI)

- Установка компонентов в отверстия и ручная пайка (сквозная технология, THT)

- Функциональное и системное тестирование (FCT/ICT/Boundary Scan)

- Финальная сборка и упаковка (Box Build Assembly)

PCB (Printed Circuit Board)

2. Процесс оценки: от заявлений к верификации

Поставщики часто заявляют о наличии полного спектра услуг в документации или маркетинговых материалах, но реальные возможности должны быть подтверждены многомерным, очным и основанным на данных подходом. Процесс оценки включает три основных этапа:

- Предварительный отбор: анализ документов и данных

- Очный аудит: оценка оборудования и процессов

- Пробное производство: проверка реальных мощностей

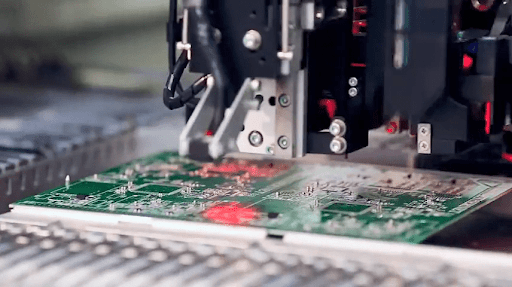

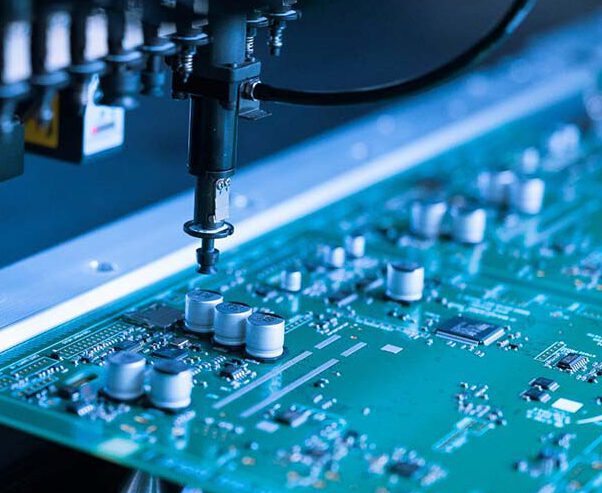

Surface Mount Technology (SMT)

3. Предварительный отбор: тщательная проверка данных и квалификаций

1. Сертификация и соответствие требованиям

- ISO9001/ISO14001: системы управления качеством и окружающей средой

- IATF16949: стандарт для автомобильной электроники

- UL, ROHS/REACH: необходимы для выхода на глобальные рынки

- Система защиты от электростатического разряда (ESD)

2. Проверка перечня возможностей

- Ключевые характеристики PCB: количество слоёв, толщина, толщина меди, минимальная ширина/расстояние проводников, диаметр отверстий

- Возможности SMT: скорость установки, максимальный размер платы, минимальный размер компонента (например, 01005)

- Список инспекционного оборудования: наличие SPI, AOI, рентген, ICT и т. д.

3. Оценка производственной мощности

- Ежемесячный выпуск: PCB/месяц, PCBA/месяц (в м² или шт.)

- Количество линий и сменная работа

- Время выполнения заказа

4. Интеграция в цепочку поставок

- Доступность платформ закупки компонентов и списков утверждённых поставщиков (AVL)

- Наличие ERP-системы для управления заказами

- Стратегии альтернативных компонентов для снижения рисков дефицита

Плата для монтажа компонентов

4. Очный аудит: глубокая оценка по процессам

1. Оценка цеха SMT

- Уровень автоматизации: загрузчики плат, принтеры пасты, SPI, автоматы для монтажа, печи оплавления, AOI

- Контроль пайки: температурные профили, обращение с пастой, управление компонентами, чувствительными к влаге

- Реализация контроля ESD: полы, инструменты, одежда персонала

2. DIP и процессы после пайки

- Наличие линии пайки волной или селективной пайки

- Квалификация операторов ручной пайки (сертифицированный персонал)

- Визуальный контроль, перекрёстная проверка, повторная инспекция AOI

3. Оценка тестовых станций

- Разработка оснастки ICT/FCT: внутренняя или аутсорсинг

- Программирование и сбор данных

- Разработка индивидуальных тестов под клиента

4. Склад и логистика

- Входной контроль и управление складом (наличие WMS?)

- Защита от влаги/пыли: сушильные шкафы, поглотители влаги, управление по MSL-уровням

- Стандартизированная упаковка: защита от вибраций, статики, влаги

5. Пробное производство: проверка реальной мощности и гибкости

Даже после всесторонней оценки, фактические возможности необходимо проверить на практике. Рекомендуемые стратегии пробного производства:

1. Пробный запуск малой партии

- Оценить цикл закупки компонентов и реакцию после передачи BOM

- Проанализировать уровень дефектов (DPMO) и процент выхода годных изделий

- Проверить процессную документацию, акты инспекций и отклик на корректировки процессов

2. Гибкость к инженерным изменениям

- Инициировать изменение дизайна и оценить обработку ECN (Engineering Change Notice)

- Проверить инженерную поддержку и системы отслеживания изменений

3. Коммуникация и управление проектом

- Назначение выделенного PM для NPI (внедрения новых продуктов)

- Наличие возможности проведения DFM/DFT-анализов (технологичность и тестируемость)

Поверхностный монтаж (SMT)

6. Дополнительные аспекты: основа для устойчивого партнёрства

1. Прозрачность в стоимости и расчётах

- Предоставление расчёта по BOM

- Ясное разделение стоимости сборки, тестирования, оснастки и т. д.

2. Техническое взаимодействие

- Способность участвовать в оптимизации производимой конструкции

- Раннее подключение к обзорам проектирования

3. Управление рисками и гибкость

- Наличие резервных поставщиков

- Гибкость линий под срочные и крупные заказы

- План обеспечения непрерывности бизнеса (BCP)

7. выстраиваем системную модель оценки

Оценка производственных и сборочных возможностей поставщика не должна ограничиваться размерами фабрики или маркетинговыми утверждениями. Требуется:

- Трёхсторонняя верификация: анализ данных + очный аудит + пробное производство

- Многомерный анализ: оборудование/ПО + управление процессами + реактивность

- Полный охват процессов: производство + сборка + тестирование

Цель — найти стратегического партнёра, способного стабильно обеспечивать качество, быстро реагировать на изменения и расти вместе с клиентом.

Только системный подход и подтверждение на практике позволяют создать надёжную, эффективную и устойчивую цепочку поставок в условиях жёсткой конкуренции в электронике.