Незначительная ошибка, повлекшая за собой масштабные переделки

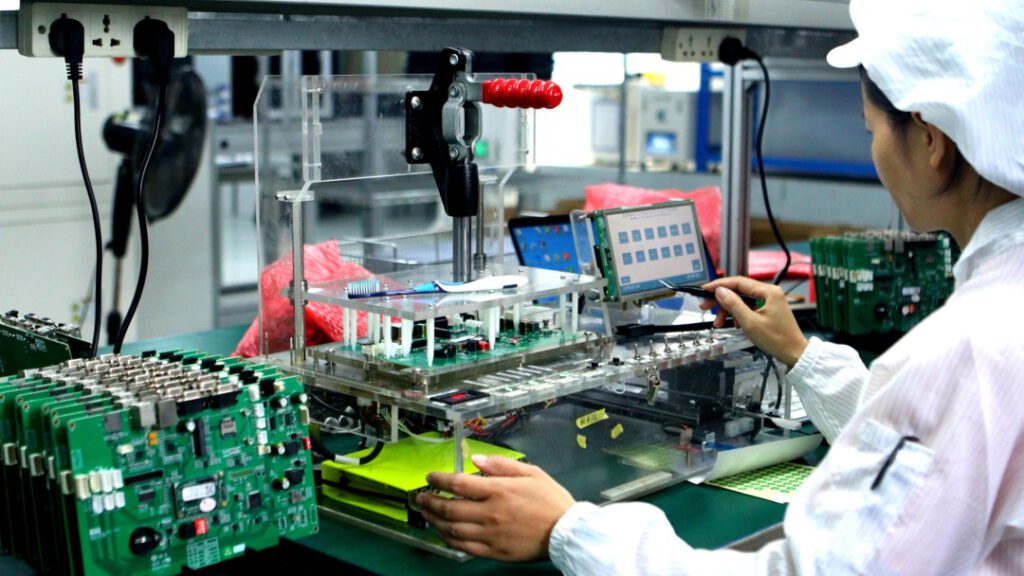

На этапе пилотного производства нового устройства для умной носимой электроники одна стартап-компания выбрала редкий тип корпуса компонента, не проверив его совместимость с процессом поверхностного монтажа (SMT). Результатом стали множественные сбои пайки, три переделки за неделю, задержка запуска продукта и потеря клиента.

Эта ситуация — не редкость. Она происходит тогда, когда инженеры не учитывают системное влияние корпуса компонентов на весь производственный процесс печатных плат (PCB).

В условиях роста плотности монтажа и миниатюризации компонентов, корпус — это не просто форма упаковки, а ключевая переменная, влияющая на проектирование, производство, сборку и тестирование печатной платы. Эта статья объясняет, как именно корпусирование влияет на разные этапы производства и как выбрать корпус грамотно, чтобы избежать рисков и оптимизировать производство.

1. Корпус: мост между схемотехникой и производством

1.1 Что делает корпусирование таким важным?

Корпус (или упаковка) защищает кристалл чипа, но это далеко не его единственная функция. Он:

-

Обеспечивает надежное электрическое соединение

-

Способствует отводу тепла

-

Облегчает массовое производство и автоматизированный монтаж

Существуют два основных типа корпусов:

-

Для поверхностного монтажа (SMD): BGA, QFN, DFN, LGA, SOT и др.

-

Для выводного монтажа (THT): DIP, SIP, TO и др.

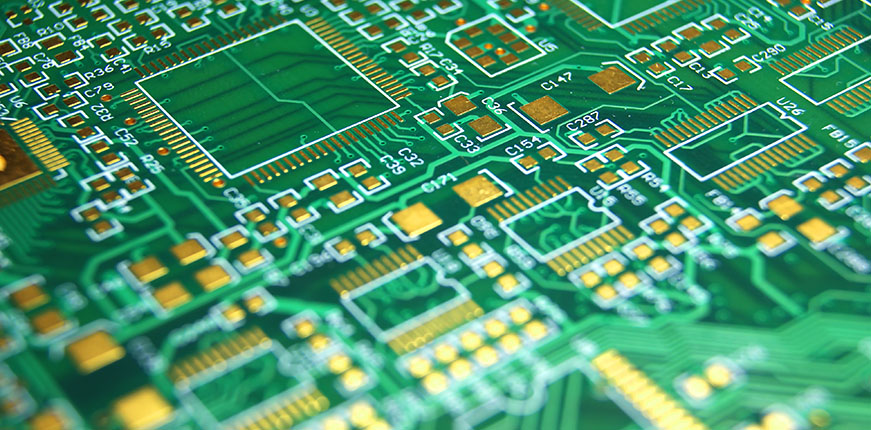

Каждый корпус имеет свои особенности: расположение контактных площадок, шаг выводов, требования к тепловому режиму, методы тестирования. Эти параметры напрямую влияют на разводку платы, слоистость, монтажные процессы и надежность.

1.2 Корпус — это не просто выбор, это стратегическое решение

Многие проектные команды выбирают компоненты, исходя из стоимости или электрических характеристик, игнорируя производственные ограничения. Однако именно корпус определяет, можно ли эффективно изготовить, смонтировать и протестировать устройство, а также насколько оно будет ремонтопригодным и повторяемым в производстве.

2. Как корпус влияет на производство печатных плат

2.1 Подготовка данных: библиотека корпусов — основа точности

На этапе подготовки к производству корпус отображается в Gerber-файлах, BOM-списках и координатных файлах Pick & Place. Если корпус в библиотеке некорректен или не соответствует фактическим площадкам, ошибки быстро переходят в производство: смещения, брак пайки, дефекты монтажа.

Решение: использовать библиотеки, соответствующие стандарту IPC, либо тщательно верифицированные внутренние библиотеки. Также необходимо проводить совместный DFM-анализ с производителем ещё на стадии проектирования.

2.2 Слоистость и трассировка: плотный корпус — больше слоев

Корпуса с высокой плотностью выводов, например BGA, требуют:

-

большего числа слоёв в плате (иногда 8–12 вместо 4),

-

применения микровит,

-

уменьшения ширины дорожек и зазоров,

-

более сложной топологии.

Это повышает себестоимость платы и снижает её технологическую надёжность. Например:

-

BGA может потребовать применения via-in-pad и более сложной маршрутизации

-

0201-компоненты требуют ультраточных допусков при нанесении пасты и монтаже

-

Высокочастотные компоненты чувствительны к импедансу и наводкам при неудачной разводке

Итог: корпус напрямую влияет на архитектуру платы, её стоимость и качество передачи сигнала.

2.3 Монтаж SMT: пайка зависит от корпуса

Тип корпуса определяет:

-

параметры трафарета под паяльную пасту,

-

требования к точности размещения,

-

температурный профиль пайки.

Например:

-

BGA нельзя проконтролировать визуально — нужен рентген

-

QFN/DFN не имеют боковых выводов — велика вероятность “холодной” пайки

-

Габаритные и нестандартные корпуса требуют ручного монтажа или спецоснастки

Если корпус не поддерживается монтажным оборудованием подрядчика — возможны задержки, ошибки или дополнительные издержки.

2.4 Тестирование и ремонт: физическая доступность — ключевой фактор

После пайки нужно провести функциональные и электрические испытания. Здесь всё снова зависит от корпуса:

-

BGA скрывает контактные точки — ICT или JTAG затруднены

-

DFN/QFN сложно зондировать без специальных контактных площадок

-

Миниатюрные компоненты трудно перепаять вручную — чаще всего их проще заменить полностью

Вывод: нужно продумывать доступность для диагностики и ремонта уже на этапе проектирования (DFT).

3. Скрытые издержки выбора корпусов

3.1 Дешевле не значит выгоднее

Закупщики часто выбирают компоненты с минимальной ценой за единицу, игнорируя стоимость всей системы. Например:

-

QFP дешевле BGA, но требует больше места на плате и времени на разводку

-

BGA стоит дороже, но ускоряет трассировку и монтаж

Правильный подход — оценка совокупной стоимости владения (TCO), включая производство, тестирование и логистику.

3.2 Редкие корпуса = повышенные риски

Если выбран нераспространённый корпус:

-

могут возникнуть проблемы с поставкой или замещением компонента

-

не будет альтернатив от других производителей

-

придётся вручную воссоздавать библиотеки

-

возрастёт риск ошибок и брака

Лучше использовать стандартные и массово применяемые корпуса — это надёжнее и дешевле в долгосрочной перспективе.

4. Как внедрить грамотную стратегию выбора корпусов

Корпус должен быть частью DFM/DFA-анализа. Для выбора корпуса следует отвечать на следующие вопросы:

-

Поддерживается ли корпус библиотеками IPC?

-

Соответствуют ли контактные площадки возможностям вашего производителя PCB?

-

Укладывается ли корпус в рамки бюджета по слоям и плотности разводки?

-

Совместим ли корпус с оборудованием на SMT-линии?

-

Можно ли обеспечить тестовые точки или доступ к контактам?

-

Имеет ли корпус хорошие альтернативы в цепочке поставок?

Корпус — это стратегическое решение, а не техническая мелочь

В современной электронике корпус влияет на всё: от качества пайки до масштабируемости производства. Ошибка на этапе выбора корпуса может разрушить весь производственный цикл.

В следующий раз, когда вы выбираете компонент, подумайте:

Подходит ли этот корпус не только под мою схему, но и под моё производство, сроки и поставщиков?