Какие машины и процессы используются на этапе сборки? — Раскрываем основные секреты производства PCBA

В современной электронной промышленности PCBA (Printed Circuit Board Assembly — сборка печатных плат) служит важнейшим мостом между проектированием и готовым изделием. За каждой высокотехнологичной электронной платой стоят машины высокой точности и сложные технологические процессы. От установки компонентов до тестирования — этап сборки является душой превращения схемы в реальное устройство. В этой статье мы подробно рассмотрим основные машины и процессы, используемые на этапе сборки PCBA.

I. Обзор процесса сборки PCBA

На этапе сборки PCBA обычно проходит следующие основные стадии:

- Нанесение паяльной пасты

- Монтаж компонентов (SMT)

- Оплавление пайки (Reflow)

- Автоматическая оптическая инспекция (AOI)

- Монтаж выводных компонентов и волновая пайка

- Функциональное тестирование и контроль качества

Эти этапы взаимосвязаны и вместе определяют производительность и стабильность готового изделия.

II. Основное оборудование и ключевые процессы

1. Машина для нанесения паяльной пасты

Это первый и один из самых важных этапов процесса сборки. Принтер точно наносит паяльную пасту на контактные площадки печатной платы, создавая основу для последующего монтажа компонентов.

- Основное оборудование: автоматический трафаретный принтер, лазерный трафарет.

- Ключевые параметры: точность нанесения (до ±0,025 мм), давление ракеля, вязкость пасты.

- Инновации: сочетание систем автоматической калибровки и AI-алгоритмов для коррекции позиционирования в реальном времени.

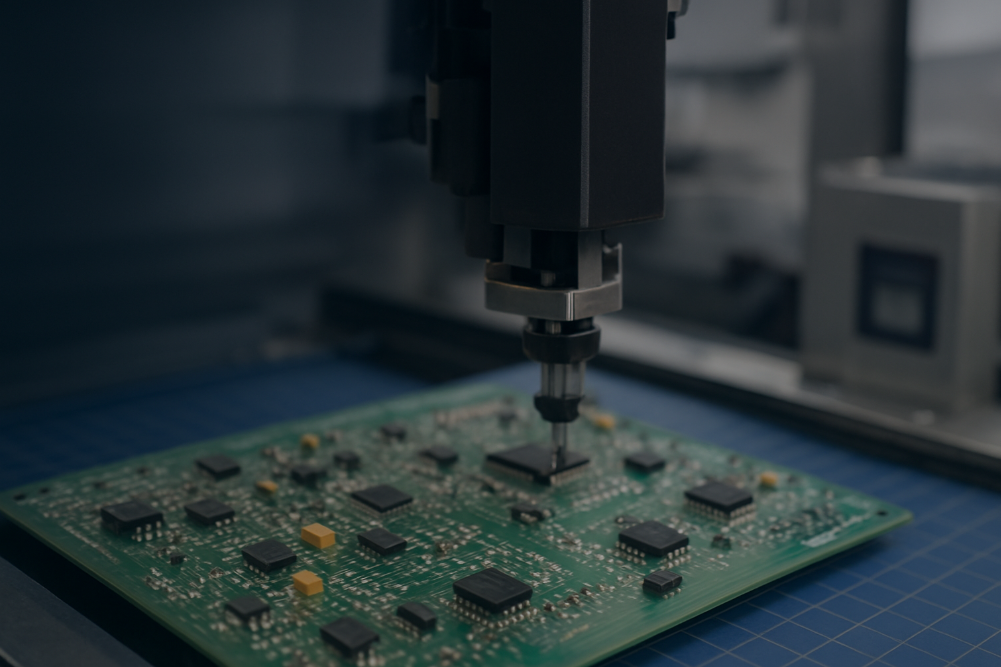

2. Установщик компонентов (Pick and Place Machine)

Установщик является сердцем линии поверхностного монтажа (SMT). Его скорость и точность напрямую влияют на производительность и качество.

- Основные бренды: Yamaha, ASM, Fuji и др.

- Основные функции: система компьютерного зрения распознает положение компонентов и устанавливает их на нанесённую паяльную пасту с высокой скоростью.

- Технические особенности: многосопловая работа, интеллектуальная подача компонентов, автоматическая калибровка ленты.

3. Печь оплавления (Reflow Oven)

После нанесения пасты и установки компонентов плата поступает в печь оплавления, где при строго контролируемой температуре паяльная паста расплавляется, обеспечивая надёжное соединение.

- Ключевые параметры: температурные зоны, скорость нагрева, пиковая температура и скорость охлаждения.

- Контроль дефектов: предотвращение холодных пайок, перемычек, пустот.

- Инновации: использование азотной среды и циркуляции горячего воздуха для повышения надёжности пайки.

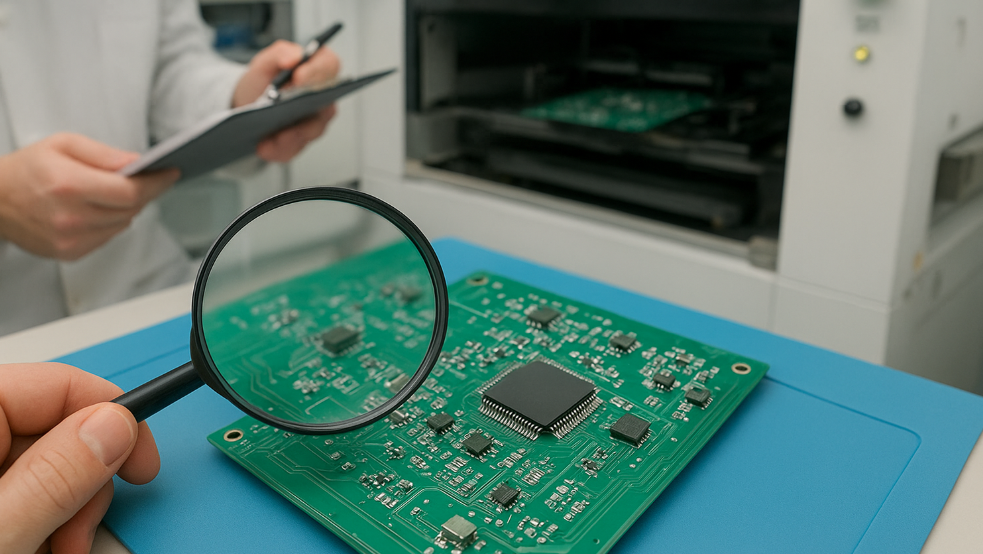

4. Автоматическая оптическая инспекция (AOI)

После оплавления AOI используется для обнаружения смещений, отсутствующих компонентов и дефектов пайки.

- Принцип работы: камера высокого разрешения делает снимки поверхности платы и сравнивает их с эталонными образцами.

- Возможности: распознавание микрокомпонентов типа 0201 и дефектов под корпусами BGA.

- Развитие: внедрение технологий глубокого обучения для автоматической классификации дефектов и отслеживания данных.

5. Монтаж выводных компонентов и волновая пайка

Для элементов, требующих повышенного тока или механической прочности, применяется технология THT, часто в сочетании с волновой пайкой.

- Структура машины волновой пайки: зона предварительного нагрева, зона нанесения флюса, зона волны и зона охлаждения.

- Ключевые параметры: температура припоя, высота волны, время погружения.

- Автоматизация: роботизированные системы установки и автоматическое нанесение флюса.

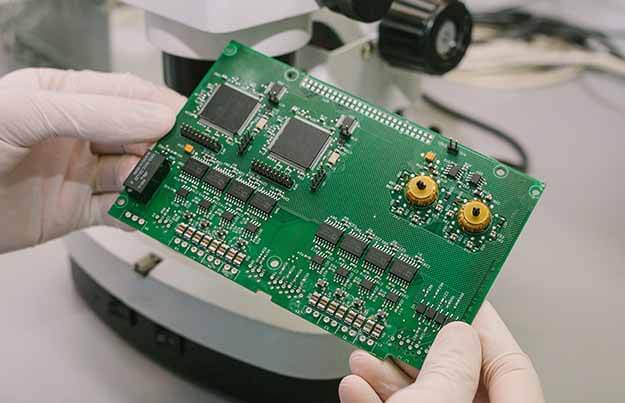

6. Тестирование ICT и функциональная проверка

Заключительный этап сборки включает электрические и функциональные испытания. ICT (In-Circuit Test) проверяет сопротивления, ёмкости, короткие замыкания и обрывы, а функциональные тесты имитируют реальные условия эксплуатации.

- Оборудование: тестер с летающими зондами, тестер с контактными приспособлениями.

- Цель тестирования: проверка всех электрических цепей, каналов питания и сигналов.

- Современные тенденции: интеграция автоматизированных тестовых систем (ATE) с MES (система управления производством) для анализа и отслеживания данных.

III. Тенденции сборки PCBA в эпоху умного производства

1. Интеграция автоматизации и интеллектуального контроля

Системы с искусственным интеллектом контролируют точность установки и качество пайки в реальном времени. Анализ больших данных позволяет оптимизировать параметры процессов и реализовать самообучающееся производство.

2. Гибкое производство и малосерийная сборка

С развитием тренда «много вариантов, малые объёмы, быстрая доставка» линии сборки PCBA переходят от традиционных конвейеров к модульным и гибким системам с возможностью быстрой переналадки.

3. Экологичность и энергоэффективность

Использование азотной пайки, низкотемпературных бессвинцовых припоев и систем рециркуляции флюса повышает качество соединений и соответствует экологическим стандартам RoHS и REACH.

IV. Синергия оборудования и процессов определяет качество PCBA

Сборка PCBA — это не просто набор машин. Это междисциплинарный процесс, сочетающий материалы, автоматизацию и электронные технологии. С развитием концепций Industry 4.0 и интеллектуального производства, синергия оборудования и управление на основе данных становятся нормой. Постоянная оптимизация процессов и оборудования — ключ к успеху на конкурентном рынке электроники.