В условиях высокой конкуренции и быстрого темпа в электронной промышленности, прозрачность информации между производителями PCBA (сборка печатных плат) и их клиентами становится всё более важным показателем качества сотрудничества. Механизмы обновления прогресса и отслеживания в реальном времени становятся отличительными чертами зрелых поставщиков услуг электронной сборки (EMS). Так стоит ли внедрять такие механизмы в процессе производства PCBA? Эта статья рассматривает вопрос с различных точек зрения.

I. Сложность процесса производства PCBA и потребность в визуализации

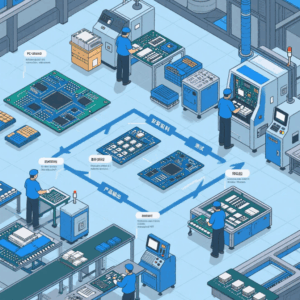

Процесс производства PCBA включает множество этапов: закупку компонентов, монтаж на поверхность (SMT), установку компонентов в отверстия (DIP), пайку волной/в печи, автоматическую оптическую инспекцию (AOI), внутрисхемное тестирование (ICT), функциональное тестирование (FCT), сборку, финальную проверку и отгрузку. Каждый этап требует специального оборудования, а также включает контроль качества и координацию с цепочкой поставок.

Любая задержка или дефект на одном этапе может повлиять на сроки поставки и уровень выхода годной продукции. Поэтому как клиенты, так и менеджеры проектов остро нуждаются в контроле за ходом производства и выявлении узких мест. Это создаёт реальные и технические предпосылки для внедрения систем отслеживания в реальном времени.

II. Ценность предоставления обновлений в реальном времени

1. Повышение удовлетворенности клиентов и доверия

После размещения заказа на PCBA клиенты, как правило, не участвуют напрямую в производственном процессе. Предоставление структурированной и визуализированной информации о прогрессе снижает беспокойство по поводу сроков и качества, а также укрепляет доверие к поставщику EMS, способствуя формированию долгосрочного партнёрства.

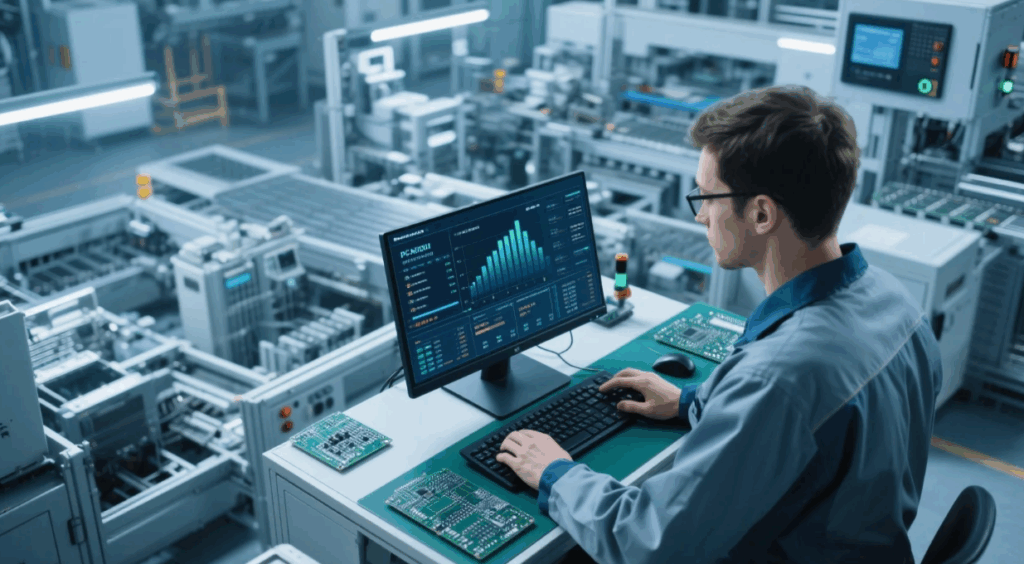

2. Повышение эффективности управления проектами

Для компаний EMS обновления в реальном времени служат не только для клиентов, но и являются неотъемлемой частью внутреннего управления проектами. Используя системы MES (Manufacturing Execution System), можно собирать и анализировать данные на каждом этапе, выявлять узкие места, оптимизировать распределение ресурсов и повышать загрузку оборудования.

3. Снижение рисков и затрат

Системы отслеживания позволяют на ранней стадии выявить отклонения, такие как высокий уровень брака на SMT или задержки на DIP-участке, и своевременно вмешаться, откорректировав план. Это помогает избежать массового брака, задержек поставки и скрытых затрат, таких как доработки или штрафы от клиентов.

III. Техническая реализация систем отслеживания в реальном времени

Надежная и точная система отслеживания PCBA в реальном времени опирается на следующие технические компоненты:

1. Интеграция MES

MES выступает мостом между ERP-системами и цеховым оборудованием, обеспечивая сбор и обратную связь по данным заказов, процессов, состоянию машин и ходу производства в реальном времени.

2. Прослеживаемость по штрих-/QR-кодам

Каждая плата маркируется уникальным штрих-кодом. На каждом рабочем месте сканирование фиксирует временные метки, статус операции и информацию об операторе, обеспечивая прослеживаемость на уровне единицы продукции.

3. Автоматический сбор данных (ADC)

3. Автоматический сбор данных (ADC)

Через интерфейсы с оборудованием SMT, системами AOI, приборами ICT и другими интеллектуальными устройствами параметры процессов автоматически считываются, формируя замкнутый цикл между системой и оборудованием.

4. Веб-платформа визуализации

Клиенты и менеджеры проектов могут использовать панели мониторинга, отображающие процент выполнения заказов, предполагаемые сроки поставки и количество продукции в производстве (WIP), что способствует эффективной коммуникации и принятию решений.

IV. Проблемы и стратегии их решения

1. Точность данных

Проблема: Ручной ввод и задержки в системе могут привести к несоответствиям данных.

Решение: Внедрение автоматического сбора данных и механизмов верификации из нескольких источников для обеспечения целостности и своевременности информации.

2. Высокие начальные инвестиции

Проблема: Внедрение MES, модернизация оборудования и разработка платформ требуют значительных вложений.

Решение: Модульное внедрение и интеграция по мере необходимости — начать с отслеживания ключевых процессов и постепенно расширять охват.

3. Разнообразие требований клиентов

Проблема: Клиенты могут по-разному воспринимать отображение информации о прогрессе и частоту её обновления.

Решение: Разработка настраиваемых веб-порталов с поддержкой шаблонов отчетов, уровней доступа и автоматической рассылки писем для повышения гибкости.

V. Следует ли открывать данные в реальном времени для клиентов?

Это зависит от следующих факторов:

- Стабильность модели сотрудничества: Для долгосрочных клиентов открытость данных повышает уровень взаимодействия и облегчает внутреннее планирование.

- Конфиденциальность и безопасность данных: Необходимо строго управлять правами доступа, чтобы предотвратить утечку параметров процессов или информации о BOM (спецификации материалов).

- Культура компании и взаимодействие с клиентами: Некоторые предприятия предпочитают более контролируемый подход, чтобы избежать частых вмешательств со стороны клиента. В таких случаях можно использовать регулярные отчёты вместо реального времени.

VI. Тенденции и перспективы

С развитием технологий промышленного интернета вещей (IIoT), облачного производства и 5G уровень цифровизации производства PCBA продолжает расти. Сбор, обработка и визуализация данных в реальном времени становятся стандартом.

В будущем алгоритмы ИИ могут применяться для планирования производства, прогнозирования отклонений и оценки качества, приближая нас к концепции умного завода. Отслеживание прогресса в реальном времени, возможно, станет ключевым критерием при выборе EMS-поставщиков и даже отраслевым стандартом.

В эпоху цифрового производства предоставление обновлений и отслеживания в реальном времени в процессе PCBA уже не является технической проблемой, а отражает философию сервиса и уровень управления отношениями с клиентами. Для EMS-поставщиков, стремящихся выделиться на конкурентном рынке, создание полноценной системы отслеживания демонстрирует ответственность перед клиентами и повышает эффективность внутренних процессов.

При условии зрелого управления, надёжных технологий и обеспечения безопасности данных, отслеживание в реальном времени становится важным шагом к высококачественным услугам по производству PCBA.

3. Автоматический сбор данных (ADC)

3. Автоматический сбор данных (ADC)