Из-за потребностей работы многие люди часто принимают участие в крупных конференциях или выставках. Как правило, организатор выдаёт участникам значки, билеты или футболки с логотипами конференции для облегчения управления доступом. Однако, значки являются самым распространенным средством идентификации. Традиционные значки делаются из бумаги, пластика и ремешка. Пластиковый корпус и ремешок могут быть переработаны, но после конференции или выставки бумага в значке будет выброшена. Каждый год на конференциях по всему миру используется много бумаги, что пагубно сказывается на окружающей среде.

Контекст продукта (or Фон продукта)

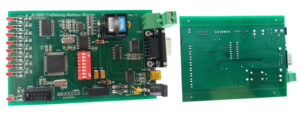

Наш клиент спроектировал пульт управления с использованием умных значков. Этот продукт (pcb-дизайн) в основном используется на крупных выставках. В 2019 году наша компания выпустила первую версию продукта и использовала его на выставке в стране, где находится клиент. Эффект был заметен. В этот раз необходимо улучшить продукт и выпустить второе издание.

проектирование ПП и подготовка документов для производства

В январе клиент разработал версию 2. Он отправил нам гербер-файлы и список материалов и попросил сначала произвести 5 контрольных плат.

Направляя заказ на контрольные платы, клиент потребовал, чтобы материал платы был FR-4 с TG130-140, поверхностная отделка — без свинца HASL. Толщина платы составляла 1,6 мм, цвет маски пайки был зеленым, а белый фон. У платы было 2 медных слоя, толщина каждого слоя меди составляла 1 унцию.

Когда мы закончили производство ПП, клиент сообщил нам, что они хотят произвести несколько дополнительных ПП с ENIG отделкой, белой маской и черной печатью. Это выглядит более красиво, и им хочется сравнить результат и внешний вид перед массовым производством. Поэтому мы изготовили несколько таких плат. Производство ПП прошло успешно, но мы столкнулись с проблемами при пайке.

Основные трудности и решения

Перед началом монтажа печатных плат наше подразделение IQC проверило компоненты на соответствие площадкам и отверстиям DIP на ПП. Они обнаружили, что некоторые компоненты не подходят для ПП. Например, USB—J3, помимо SMD-площадок, также имеет 18 пинов, которые необходимо вставлять и паять.

12 пинов длиной 1,2 мм и толщиной 1,6 мм в середине не могут выступать с другого конца после вставки. Техник из отдела IQC немедленно сообщил о проблеме производственному инженеру.

После того, как инженер проверил это, он отметил на схеме производственного процесса, что на эти пины необходимо добавить больше припоя. Он сказал своим коллегам из отдела сварки обратить внимание на этот компонент.

For-Smart-Badge-1.png)

Кроме того, отверстия для BZ1 слишком большие, а провод слишком тонкий. Кроме того, отверстия для батарейного блока были спроектированы слишком маленькими, и нам пришлось очень сильно нажимать, чтобы установить блок батарей на плату.

For-Smart-Badge-2.jpg)

После изготовления образцов наш отдел IQC первым инициировал улучшение производства на приложении DINGDING и сообщил об обнаруженных проблемах.

Все сотрудники, участвующие в этом проекте, являются утверждающими, включая производственного инженера, техника сварочной группы, техника отдела контроля качества, руководителя производства, инженера по закупкам и т.д.

Сотрудничество с клиентом и модификация дизайна для повышения производительности при производстве умных значков

Когда утверждение доходит до всех, каждый детально объясняет, есть ли проблема на этом этапе и подробно объясняет, если есть проблема. Последний утверждающий – продавец этого проекта. Наш продавец подвел итоги этих проблем и передал наши предложения клиенту.

Клиент протестировал все образцы печатных плат, они работали хорошо. Они сравнили два вида ПП и, наконец, решили использовать белый ENIG ПП.

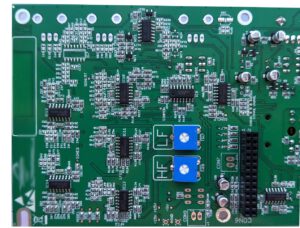

Для более стабильной работы клиент внес дополнительные изменения в плату, добавив несколько конденсаторов и резисторов. Учитывая наши предложения, они также отрегулировали отверстия для батарейного блока и BZ1.

Вскоре мы получили их конечные файлы дизайна. На этот раз они предоставили инструкцию и видео для тестирования. Они надеются, что мы сможем сначала произвести 3 штуки для тестирования, чтобы убедиться, что функции работают без проблем, прежде чем начинать массовое производство

Шаги по тестированию дизайна платы после ее проектирования:

- Начните без батареи и кабеля.

- Переключатель питания в верхнее положение.

- Подключите батарею типа AAA.

- Переключатель питания в нижнее положение.

- Подождите несколько секунд.

- 2 верхних светодиода должны мигать голубым.

- Экран должен показывать “Acceleration OK”.

- Нажмите каждую из кнопок справа по отдельности. 2 верхних светодиода станут фиолетовыми.

- Нажмите левую кнопку, это заставит плату вибрировать.

- После нажатия всех кнопок светодиоды станут зелеными, а экран покажет “Buttons OK”.

- Переключатель питания в верхнее положение. Это выключит плату.

- Извлеките батарею типа AAA.

- Подключите кабель типа C с питанием. Плата должна включиться, необходимо проверить только наличие питания, проверка всех кнопок не требуется.

- Когда кабель типа C подключен к компьютеру с операционной системой Windows, появится новый диск (как USB-накопитель / флэш-диск / диск на ключе), названный “CIRCUITPY”.

- Переключатель питания в нижнее положение. Это выключит плату.

Решение проблемы короткого замыкания в ППИД, работающих от батарей типа AAA

Когда мы поместили батарею в батарейный блок, плата не реагировала. Мы попробовали эти три платы, все были в одинаковой ситуации. Мы снова использовали кабель типа C для подачи питания. После включения переключателя на плате начали мигать два светодиода над платой. Мы протестировали шаги с 4 по 11, и все три платы продемонстрировали работоспособность, как в видео и инструкциях от клиента.

После отключения кабеля типа C мы снова попробовали батарею типа AAA, но опять не получили никакой реакции.

И на этот раз мы почувствовали нагревание батареи. Инженер изначально подозревал, что это из-за плохой пайки или перевернутой полярности батареи на шелкографии, когда клиент проектировал PCB, что вызвало короткое замыкание. Мы снова проверили пайку и установили, что плохой пайки не было.

Затем мы удалили один из батарейных блоков на ППИД и выпаяли его в обратном направлении. Мы снова вставили батарею типа AAA, но ППИД по-прежнему не реагировал. Инженер тщательно изучил компоненты и гербер. Он обнаружил, что положительный пол батарейного блока был подключен к нижней цепи, что, по его мнению, являлось причиной короткого замыкания.

Он осторожно срезал в этом месте и проверил цепь мультиметром. Затем он снова проверил плату с помощью батареи, и наконец плата начала работать нормально.

For-Smart-Badge-3.jpg)

For-Smart-Badge-4.jpg)

Эффективное сотрудничество и контроль качества в массовом производстве умных значков

Мы подробно объяснили заказчикам условия тестирования этих трех плат и наши методы обработки. Заказчики очень благодарны нам, потому что им срочно нужны эти новые версии умных значков на предстоящей выставке. Времени не хватает на модификацию дизайна и производство еще одной партии печатных плат. Мы нашли решение в короткий срок, что помогло им сэкономить время и деньги.

Получив подтверждение от заказчика, мы назначили технического специалиста, чтобы обрезать эту часть в каждом конструкторском билете печатной платы и проверить цепь мультиметром. Затем мы сразу же организовали массовую сборку. Когда отдел контроля качества проверил все качество пайки после сборки, техники проверили контрольные платы. Все они работают очень хорошо. Мы поделились видео нашего тестирования с заказчиками, и они были очень взволнованы.

После завершения производства этой партии ППИД техник по тестированию инициировал утверждение в DINGDING. Каждый подвел итоги своих мнений. Наконец, сотрудники отдела данных загрузят сводку в нашу систему ERP, чтобы помочь нам проверять перед повторным заказом.

For-Smart-Badge-4.jpg)

For-Smart-Badge-1.png)

For-Smart-Badge-2.jpg)

For-Smart-Badge-3.jpg)

For-Smart-Badge-4-1.jpg)

For-Smart-Badge-4-300x174.jpg)

For-Smart-Badge-1-300x177.png)

For-Smart-Badge-3-300x107.jpg)

For-Smart-Badge-4-1-300x174.jpg)

Reviews

There are no reviews yet.